| 首页 / 方案背景 | ||

方案背景 |

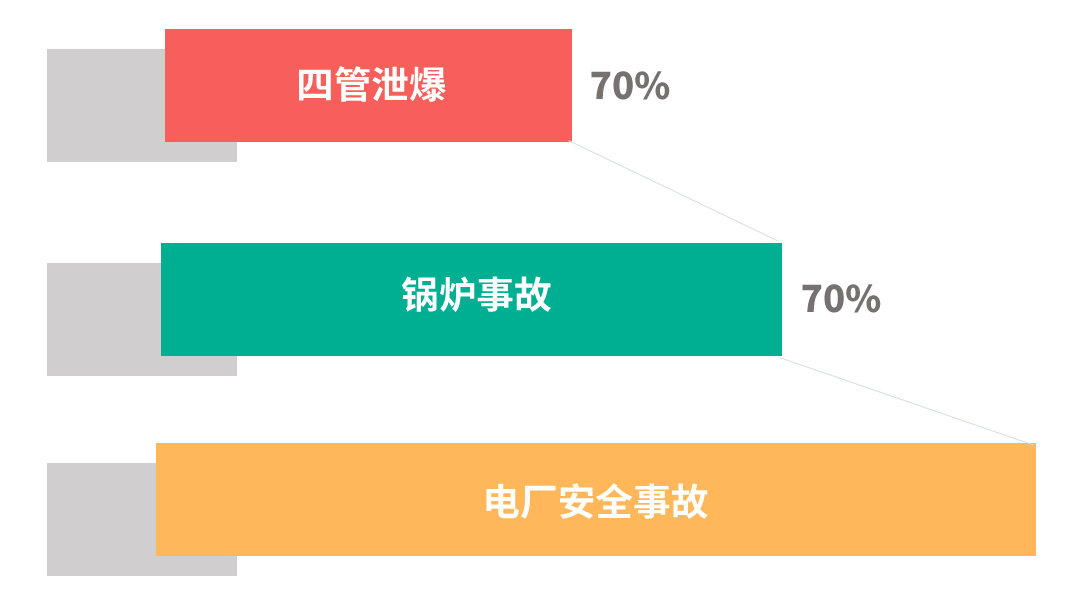

| 据统计,发电机组各类事故停运原因中,四管泄漏占最主要原因。在全国火力发电站生产过程中锅炉事故占据总事故的63.2%;在全部锅炉事故中承压部件泄漏占据86.7%,严重影响电站的安全经济运行。 1、火力发电机组出现锅炉受热面爆漏事故,造成电厂非计划停机,严重影响发电机组安全经济运行; 2、供热机组冬季发生爆裂事故,将严重影响居民的采暖问题; 3、大容量/超临界/超超临界机组发生爆漏事故,将严重影响电网的安全运行,甚至会造成电网的整体解裂。 |

现状分析

| 因占比高、比重达,各电厂在防磨防爆工作上历来极为重视。通过设立专项防磨防爆管理小组、建立严格的制度规程、强调逢停必检、采取新型防护技术等各种手段取得了一定的实际效果 |

但防磨防爆管理工作涉管理体系建设、锅炉运行优化、检修过程控制、泄爆原因分析等多个环节;以及图档资料数据、历史运行数据、壁温监控数据、检修测厚数据、喷涂更换数据、泄爆数据等一系列相关数据是个复杂的系统工程。导致实际管理过程中仍然存在诸多问题。 |

|

| • 管理思想缺少落实平台,管理经验无法传承、共享与展现; • 图档资料缺少统一管理,不方便查找,容易随人员异动而流失; • 监控界面设计不友好,可读性低; • 关注经济性指标,缺少对安全指标的重视; • 逢停必检执行不到位,检修策划容易漏项,消缺管理无闭环。 • 防磨防爆相关数据离散于多个系统,不方便专工在制定检修计划时进行整体分析。 • 缺少专业的数据分析工具,历史数据难以有效利用; • 缺少三维模型支持,不方便工作安排与培训工作的开展。 |

解决之道

锅炉防磨防爆工作是发电企业一项重中之重的工作,涉及锅炉、金属、化学、热工、焊接等专业,关系到机组设计选型、制造、监造、安装、调试、运行、检修、监督等过程和环节,是一种非常庞杂、专业性非常强的系统性工作。

云酷锅炉防磨防爆云平台突破了传统的方式,通过对锅炉设备管段、焊口等进行编码、三维建模和实时监测,可以直观地浏览锅炉设备构造,检查、检修历史记录和实时运行状态等信息,全面掌握锅炉运行状态, 通过众多同类型锅炉防磨防爆关键数据,在云计算平台上结合大数据分析功能,可以及时掌握缺陷和事故发生规律,预测设备寿命情况,有效的指导重点的检查部位及检修工艺,真正做到事前预防、事中管控、事后分析的全面管理,为锅炉状态检修提供科学指导,降低爆管次数,实现机组安全经济运行。